la TOTAL PRODUCTIVE MAINTENANce (tpm)

Dans cet article, nous vous expliquons la Total Productive Maintenance (TPM). Cette méthode s’adresse à tous les collaborateurs d’une entreprise afin que chacun puisse contribuer à l’efficacité et à la sécurité des équipements de production.

QUEL EST LE RÔLE DE LA TOTAL PRODUCTIVE MAINTENANce (tpm) ?

La TPM, ou « Total Productive Maintenance », est une méthodologie, héritière de la maintenance préventive américaine, qui a été formellement établie au Japon après la Seconde Guerre mondiale.

Elle décrit à la fois la démarche et l’organisation nécessaire pour garantir le bon fonctionnement des équipements en continue, à leur capacité maximale et sans produire de déchets. Pour atteindre cet objectif, la TPM repose sur 8 piliers qui définissent les domaines d’amélioration à mettre en pratique.

Totale et productive, elle implique toutes les divisions de l’entreprise à tout niveau hiérarchique et vise à optimiser la disponibilité et le rendement des équipements au travers d’un système global de maintenance.

Quel est le LIEN ENTRE la TPM et Le Lean MANAGEMENT ?

Le Lean vise à éliminer les gaspillages pour réduire les délais. Cela passe par une réduction des encours, rendu possible si la production n’est que très peu perturbée par des pannes de machines. Pour optimiser au mieux le temps de traversée et pouvoir produire à temps, la fiabilité des processus et la disponibilité des équipements en parfait état de marche devient indispensable.

La TPM et le Lean partagent un objectif commun : optimiser la production.

Quant à la TPM, elle a évolué au fil du temps pour s’adapter aux besoins et aux défis spécifiques rencontrés par les entreprises. Actuellement, elle se concentre sur la disponibilité et le rendement des équipements avec une approche qui englobe la conception, l’exploitation, la formation et l’innovation.

Ensemble, ils créent une alliance puissante visant à optimiser l’efficacité opérationnelle, englobant la réduction des coûts de production, l’augmentation de la productivité, l’amélioration de la qualité, la diminution des délais et l’optimisation des capacités.

Quelle est la différence entre la maintenance CORRECTIVE et PRÉVENTIVE ?

D’après la norme AFNOR NF x 60-010, il existe deux types de maintenance :

1 – LA MAINTENANCE CORRECTIVE

La maintenance corrective (ou curative) intervient sur les équipements lorsqu’ils rencontrent un problème afin de rétablir leur bon fonctionnement au plus vite. Un problème arrive, la maintenance corrective le répare.

2 – LA MAINTENANCE PRÉVENTIVE

La maintenance préventive intervient régulièrement en amont du problème pour empêcher son apparition. Dans ce cas, on n’attend pas qu’un problème arrive, on l’anticipe.

En résumé, la maintenance corrective règle les problèmes une fois qu’ils sont apparus tandis que la maintenance préventive les évite avant que ceux-ci apparaissent. C’est la différence majeure entre ces types de maintenance

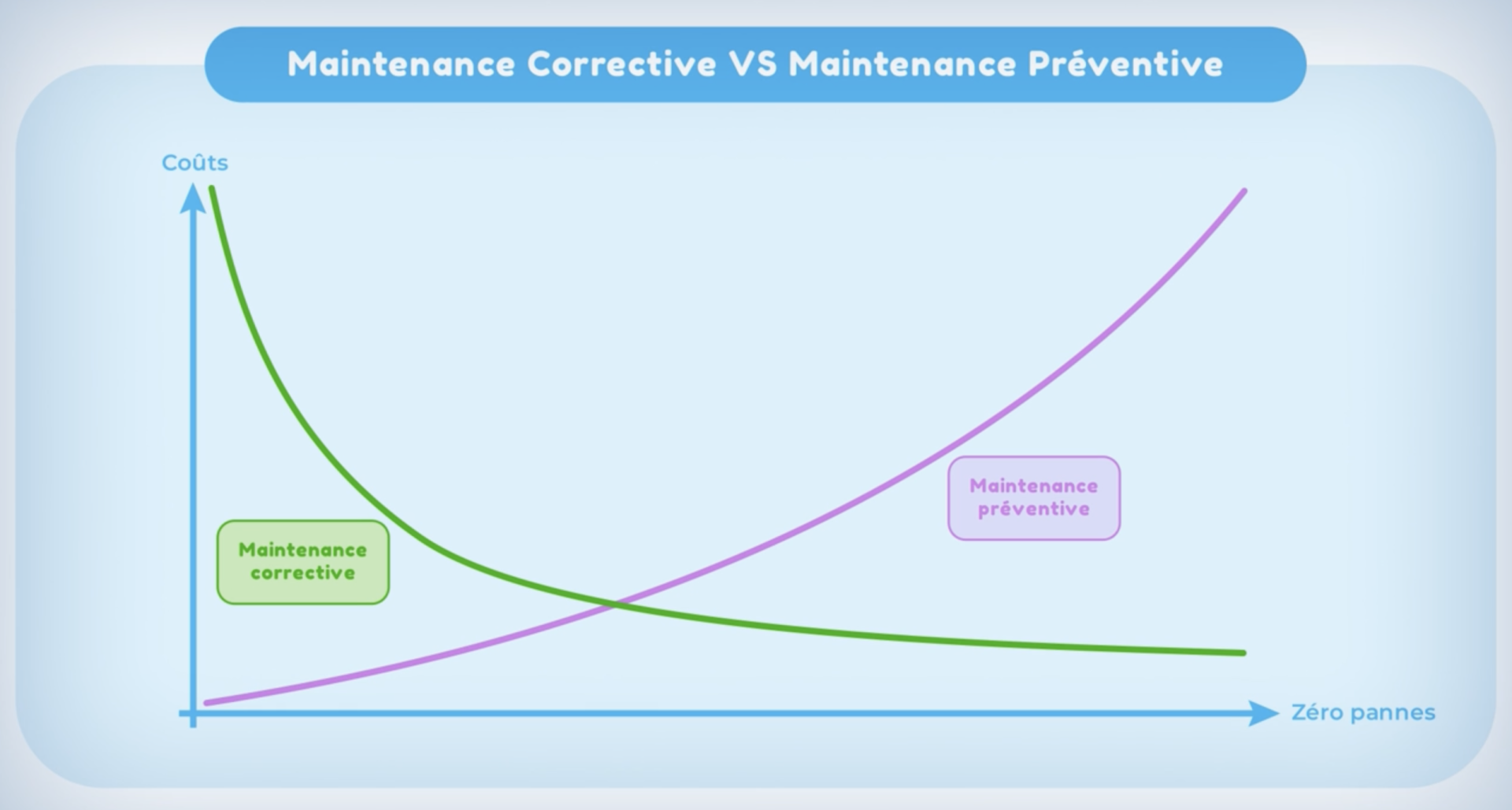

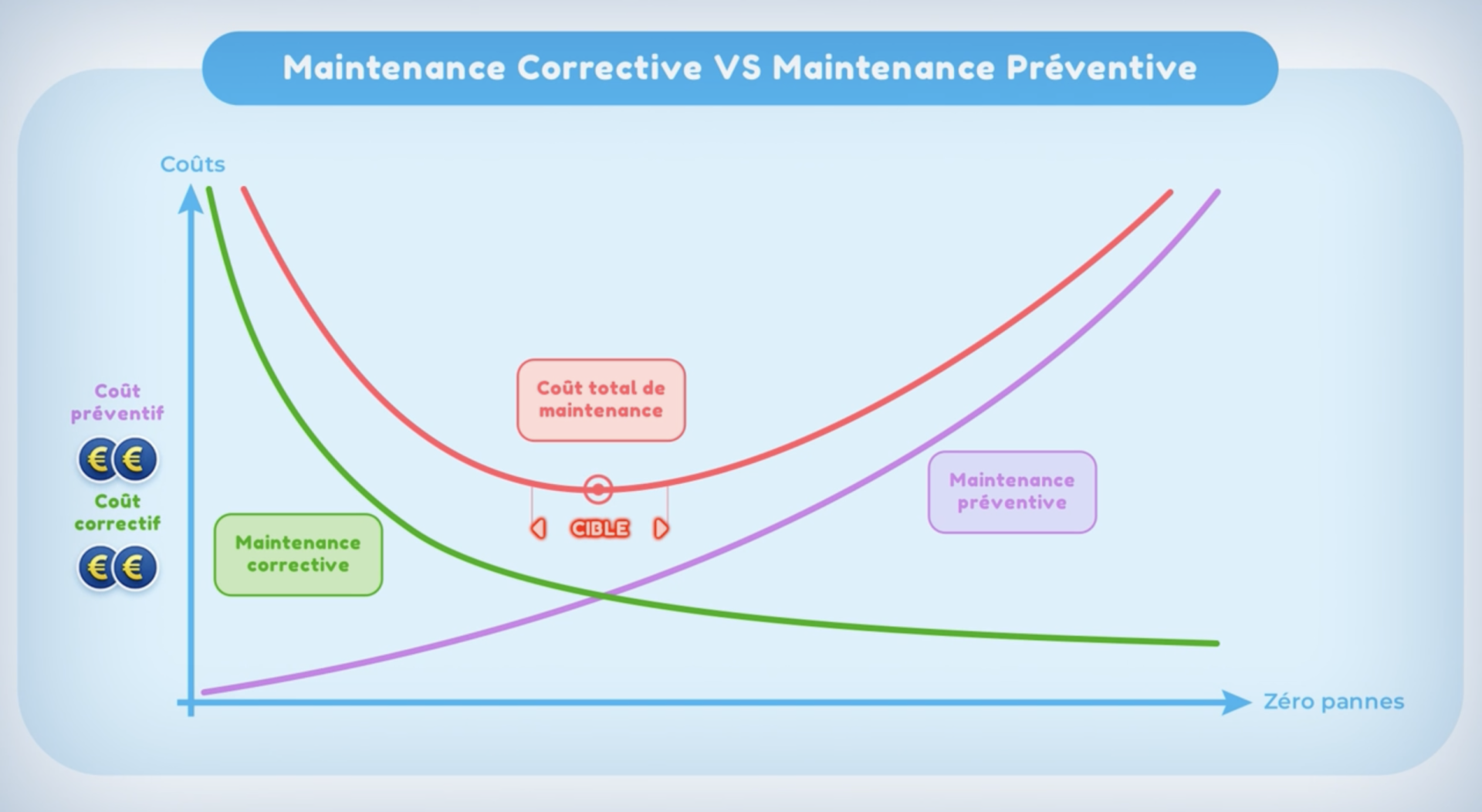

La TPM préconise le passage de la maintenance corrective à la maintenance préventive. Cela implique la mise en place de stratégies de maintenance préventive pour anticiper les problèmes potentiels. Trouver l’équilibre entre les coûts liés à une panne et ceux liés à sa prévention est crucial pour une gestion efficace.

COMMENT TROUVER L’ÉQUILIBRE ENTRE LES COÛTS DES DIFFÉRENTES MAINTENANCE ?

Tracer une courbe des coûts pour illustrer la relation entre la maintenance préventive et corrective offre une vision claire de leur corrélation. Investir judicieusement dans la prévention des pannes peut réduire les réparations et donc le coût de la maintenance corrective et améliorer le Taux de Rendement Synthétique (TRS).

DÉFINIR La zone de fonctionnement optimal

En prenant en compte le coût global des maintenances, on identifie une zone de fonctionnement optimal. Cette zone garantit des coûts maîtrisés, un contrôle des pannes et un TRS satisfaisant.

Les 8 Piliers dE LA TPM pour une Maintenance Optimale

Les 4 premiers piliers ont pour objectif d’améliorer l’efficacité de l’outil de production.

1 – LA MAINTENANCE AUTONOME

La maintenance autonome vise à impliquer les opérateurs dans des tâches simples afin de détecter les anomalies avant qu’elles ne deviennent des pannes.

2 – LES AMÉLIORATIONS CIBLÉES

Mettre en place des améliorations ciblées consiste à collecter des données et à suivre des indicateurs pour connaître les équipements qui nécessitent le plus d’investissement et les causes de pertes pour définir les bonnes actions de prévention.

3 – LA MAINTENANCE PRÉVENTIVE

La maintenance préventive consiste à établir un programme de maintenance approprié faisant intervenir le bon niveau de compétence.

4 – LA FORMATION

Mettre en place des formation permet de développer les compétences des techniciens et des opérateurs afin de compter sur eux lorsque c’est nécessaire.

Les 4 piliers suivants ont pour objectif d’établir un système pérenne pour maintenir la performance industrielle à son meilleur niveau

5 – LA MAINTENANCE DE QUALITÉ

La maintenance de qualité consiste à s’assurer que l’équipement ne présente pas de défaut.

6 – L’AMÉLIORATION DU CYCLE DE VIE DES PROCESSUS ET DES PRODUITS

Il s’agit d’appliquer la culture de l’Amélioration Continue. On cherche à faire évoluer les machines elles-mêmes pour que la maintenance et la production soit plus facile et efficace.

7 – SÉCURITÉ, SANTÉ, ENVIRONNEMENT

Ce pilier est important pour renforcer les conditions de sécurité, d’ergonomie et de développement durable pour la production et la maintenance.

8 – LA TPM DANS LES BUREAUX

Intégrer la TPM dans les bureaux est intéressant pour améliorer le management au quotidien et pour que tout le monde se sente concerné.

Comment mettre en pratique la tpm SUR LE TERRAIN ?

Pour se lancer dans un projet de TPM, plusieurs étapes clés sont fortement conseillés pour garantir sa réussite.

- L’annonce du projet : la communication initiale doit clairement définir les objectifs, bénéfices, modalités et acteurs du projet.

- La formation initiale : adapter le contenu et la durée selon le niveau de connaissance et le rôle de chaque participant garantit une compréhension approfondie.

- La sélection des équipements pilotes : cette sélection doit prendre en compte la représentation des différents types d’équipements et leur accessibilité aux interventions.

- L’application des piliers : la mise en œuvre des actions d’amélioration définies sur les équipements pilotes requiert le respect du plan d’action, l’implication des employés, la documentation des résultats et la diffusion des bonnes pratiques.

- Évaluation et amélioration : les étapes d’évaluation sont cruciales : mesurer l’impact du projet, analyser les écarts par rapport aux objectifs, identifier les points forts et faibles et définir des actions correctives. La mise en place d’un plan d’amélioration continue assure la progression continue du projet.

- L’extension du projet : la pérennisation du projet s’opère en intégrant la TPM dans la culture et le système de management de l’organisation.

COMMENT Assurer un projet DE TPM performant à long terme ?

Mettre en place la TPM dans son organisation doit garantir le maintien d’une efficacité à long terme. Un suivi précis du projet est nécessaire.

Il comprend :

- La mesure régulière des indicateurs de performance et la comparaison avec les objectifs fixés.

- L’identification des écarts, des risques et des opportunités afin de mettre en place des actions correctives ou préventives.

- L’adaptation du projet aux changements et l’innovation par de nouvelles idées sont également cruciales pour améliorer la performance des équipements.

- La diffusion et la capitalisation des bonnes pratiques au sein de l’organisation sont des éléments clé du processus.

Conclusion

La TPM offre une approche globale pour maximiser la performance industrielle.

En suivant les 8 piliers et en équilibrant judicieusement la maintenance préventive et corrective, vous pouvez créer une culture de prévention des pannes, améliorer le TRS, et optimiser votre production.

N’oubliez pas, la TPM ne s’arrête jamais, elle évolue continuellement pour maintenir votre excellence opérationnelle et générer de la valeur ajoutée pour l’organisation.

NOS ARTICLES SUR LA PERFORMANCE

Certification Lean : quel impact concret sur votre salaire ?

Certification Lean Six Sigma : quel impact concret sur votre salaire ? Les certifications Lean Six Sigma sont de plus…

Lire l’article

Comprendre le takt time : Définition, calcul et différence avec le lead time et le temps de cycle

Le Takt Time est une mesure cruciale en production qui détermine le rythme auquel un produit doit être fabriqué pour…

Lire l’article

Le rôle fondamental du Green belt

Green Belt, le Pilote de l’Amélioration Continue et de la Transformation Dans l’univers de l’amélioration continue, les Green Belts occupent…

Lire l’article