Qu’est ce que la méthode SMED et comment l’appliquer ?

Dans cet article, nous vous présentons la méthode SMED : une méthode qui permet de diminuer le temps de changement de série.

Qu’est-ce qu’une série ?

Une série correspond à la production d’une quantité de produits d’une même référence, sans arrêt de production.

Qu’est-ce qu’un temps de changement de série ?

Le temps de changement de série correspond au temps nécessaire pour passer d’une série à l’autre.

Par exemple, dans l’usine virtuelle de la 7-Shapes School qui produit des drones, il y a un temps de changement de série dès que la couleur des drones change. C’est-à-dire, dès lors que l’on veut passer d’une série de drones rouges, à une série de drones bleus (ou autres couleurs). Ce temps de changement de série intervient au niveau du poste de peinture et consiste notamment à nettoyer le poste, à installer un nouveau pot de peinture sur la machine, etc…

La méthode SMED permet de réduire ce temps de changement de série.

À quoi correspond l’acronyme SMED ?

L’acronyme SMED signifie : Single Minute Exchange of Die ou Une Minute pour Changer la Matrice du poste de production. On vous avoue, une minute, c’est un peu ambitieux ! Le top est de réussir à reconfigurer une production en moins de 10 minutes. C’est pourquoi SMED est souvent traduit en français par “Changement d’outils en moins de 10 minutes”.

Comment mettre en place la méthode SMED ?

La méthode SMED comprend 6 étapes clé.

Étape 1 : mesurer le temps total de changement de série

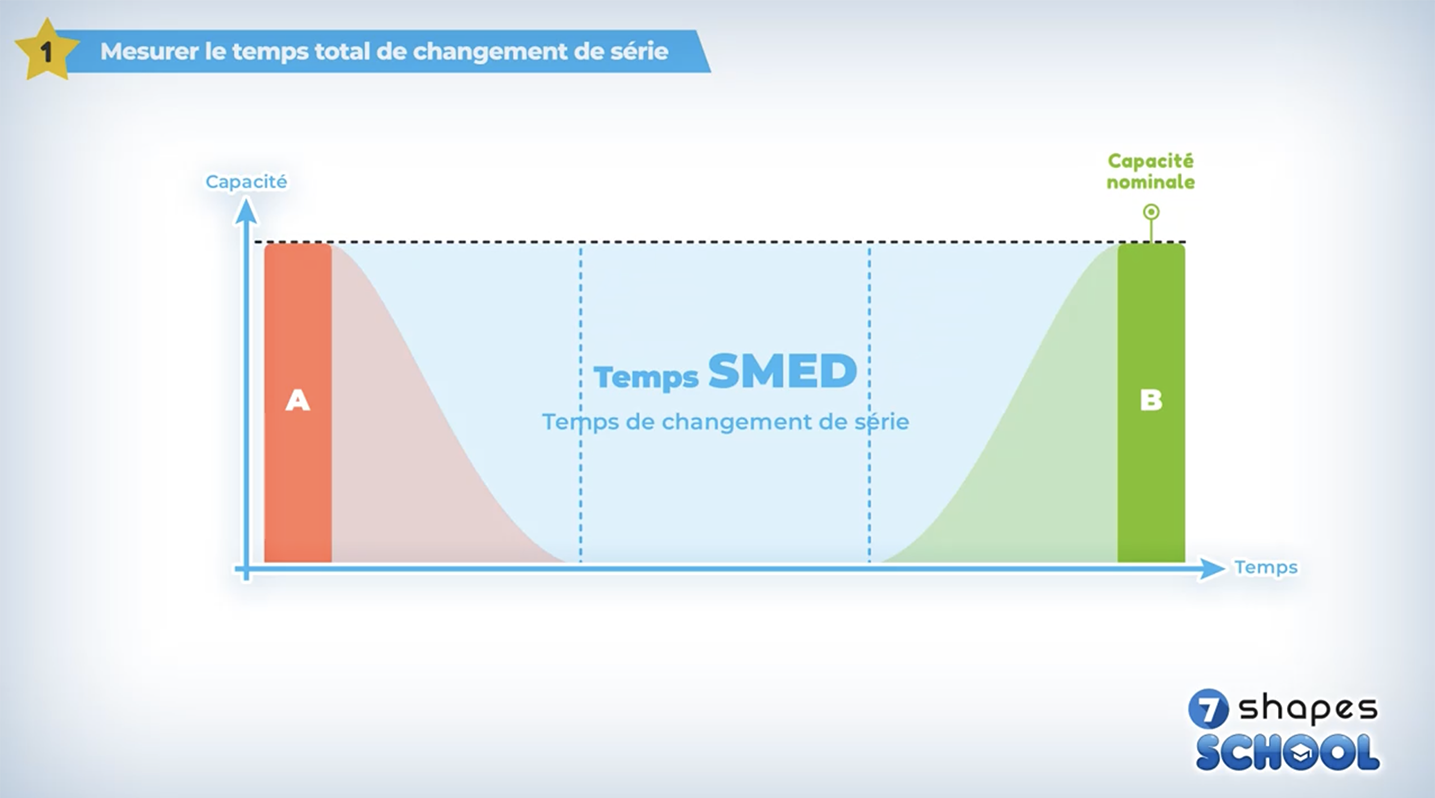

Le graphique ci-dessous montre comment se compose ce temps total.

- L’axe horizontal représente le temps de production et l’axe vertical, la capacité de production.

- La zone rouge correspond à la production du produit A et la zone verte au produit B.

Le temps de changement de série est le temps qui s’écoule pour passer du dernier produit de la série A au premier produit de la série B.

Le temps de changement de série comprend généralement :

une phase de ralentissement du processus de production de la série A jusqu’à son arrêt complet (courbe rouge clair)

une phase de changement de série où on ne produit plus rien du tout (zone bleu clair)

et une phase de reprise du processus de production (courbe vert clair) jusqu’au niveau de pleine capacité du produit B aussi appelée “capacité nominale”.

La méthode SMED consiste donc à réduire au maximum ce temps, pour que l’on puisse passer de la série A à la série B le plus rapidement possible.

Pour cette étape de chronométrage, on vous conseille de filmer le processus de changement de série. Vous pourrez ainsi regarder de nouveau le processus à votre guise, pour réaliser les étapes suivantes !

Étape 2 : séparer les tâches internes des tâches externes

Qu’est ce qu’une tâche interne ?

Une tâche interne est une tâche que l’on ne peut réaliser que quand le processus est à l’arrêt.

Par exemple, dans le monde de la Formule 1, changer les pneus est une tâche interne car elle ne peut être réalisée que lorsque la voiture est arrêtée. Autre exemple, dans le monde industriel, le changement d’un outil de production sur une machine, sera généralement une tâche interne, car ce changement ne peut être effectué que lorsque la machine est à l’arrêt.

Qu’est ce qu’une tâche externe ?

Une tâche externe est une tâche qui peut être effectuée avant l’arrêt du processus, par anticipation. Par exemple, en Formule 1, le chauffage des nouveaux pneus (pour favoriser leur adhérence), est une tâche externe car elle peut être réalisée avant l’arrêt de la Formule 1. De même, dans notre usine virtuelle de production de drone, on peut approcher les nouveaux pots de peinture du bord de ligne, avant l’arrêt de la machine.

En anticipant les tâches externes avant l’arrêt de votre machine, pendant la production de la série A, vous éliminez une grande partie du temps de changement de série

Étape 3 : transformer des tâches internes en tâches externes

Par exemple, en Formule 1, on va transformer la tâche interne qui consiste à approcher le tuyau d’essence de la voiture, en tâche externe, grâce à un arrêt millimétré de la voiture au stand et au positionnement parfait de l’équipier qui fait le plein.

De même, en production, on organisera le poste de manière à anticiper les temps de mise en place et de réglages machine.

Dans la pratique, il faut analyser chaque tâche interne et se demander comment la transformer en tâche externe.

Étape 4 : réduire la durée des tâches internes qui n’ont pas pu être transformées en tâches externes

Là encore, il faut analyser chaque tâche, et être innovant pour réduire sa durée !

Étape 5 : optimiser la durée des tâches externes

Même si celles-ci n’impactent pas le temps d’arrêt de la machine, le but est de diminuer le temps total du changement de série.

Étape 6 : standardiser le nouveau processus

Le but est ici de figer la bonne manière de réaliser ce changement de série.

En parallèle de cette analyse, vous pouvez réaliser un spaghetti flux des trajets nécessaires pour apporter les différents éléments au poste de travail. Comme par exemple l’outillage, les matières premières, des documents techniques, etc. Ce spaghetti flux vous permettra de réduire les gaspillages de transport, en complément des gaspillages d’attente éliminés par la méthode SMED.

N’hésitez pas aussi, à utiliser une matrice ABC/fmr afin de définir le bon périmètre d’étude SMED, et à prioriser vos équipements dit “goulots” afin de maximiser vos gains, aussi appelés Quick wins.

Quels sont les impacts d’une méthode SMED ?

Les temps de changement de série sont généralement peu analysés dans les entreprises. Pourtant, de nombreuses études montrent que la méthode SMED permet de les réduire de 30 à 40%. Le transfert de tâches internes en tâches externes fait généralement gagner 10 à 20% du temps SMED et ce sans grand effort !

Enfin, la réduction du temps de changement de série permet de réduire les tailles de lots de production. En effet, moins vous mettez de temps à passer d’un produit A à un produit B, plus vous pouvez réaliser des petites séries et vous adapter aux besoins de vos clients. Un des grands principes du Lean !

Découvrez notre mini-jeu interactif pour apprendre la méthode SMED

Ce mini-jeu est disponible dans nos parcours de formations au Lean Management.

Nos articles sur la performance

Lorem ipsum dolor sit amet, consectetur adipiscing elit.

Apprendre le lean : simulation VS théorie

Le Lean Management est devenu un incontournable pour les entreprises souhaitant optimiser leurs processus et améliorer leur performance. Mais comment…

Lire l’article

Certification Green Belt : un critère clé dans de nombreuses offres d’emploi

Dans un monde professionnel en constante évolution, la maîtrise du Lean Management est un véritable atout pour se démarquer. De plus en…

Lire l’article

Le rôle des opérateurs dans une transformation Lean

Comment les entreprises peuvent-elles rester compétitives dans un monde en perpétuelle évolution ? Comment éliminer les gaspillages tout en créant…

Lire l’article