Comment optimiser un flux malgré la présence d’un goulot d’étranglement ?

Dans cet article, on vous explique ce qu’est un goulot (ou une contrainte) et on vous présente la Théorie des Contraintes qui permet d’optimiser votre flux malgré la présence -inéluctable- d’un goulot d’étranglement.

Théorie des contraintes : définition

Dans un processus, une contrainte, ou un goulot, c’est l’étape qui limite la capacité du processus, et qui l’empêche d’atteindre des performances plus élevées.

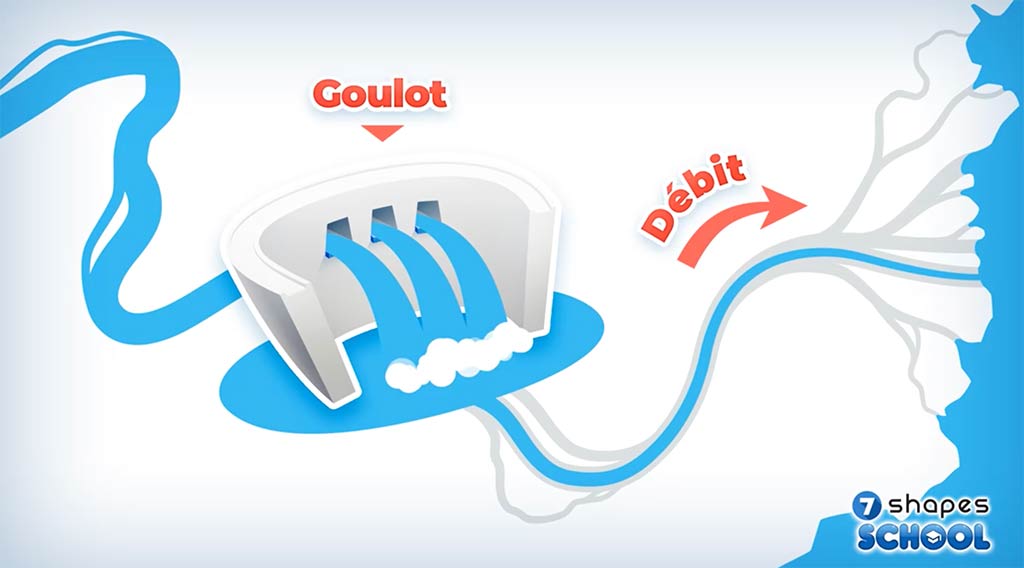

Si on représente un processus comme un fleuve sur lequel se trouve un barrage, le goulot ou la contrainte du fleuve sera le barrage, car c’est lui qui détermine le débit final du fleuve à l’embouchure.

(image issue de nos vidéos animées présentes dans nos parcours de formation)

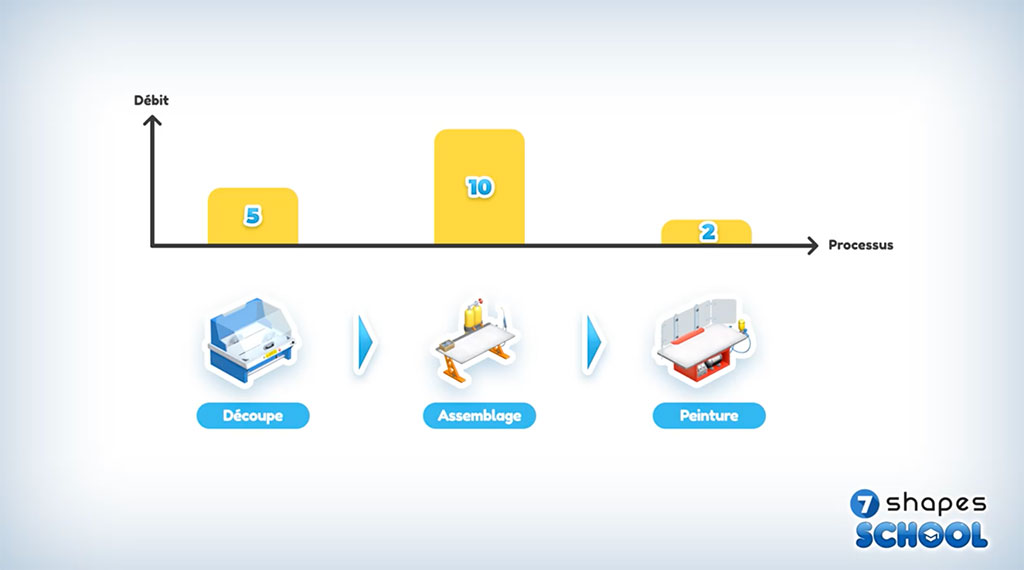

Prenons un autre exemple basé sur notre simulation interactive d’entreprise présente dans l’ensemble des formations proposées par 7-Shapes. Imaginons 3 postes de travail. Le premier est un poste de découpe, le 2nd est un poste d’assemblage et le 3eme, un poste de peinture.

Le débit du 1er poste est de 5 pièces/minute, celui du 2ème poste est de 10 pièces/minute et celui du 3ème de 2 pièces/minute. La demande client cible est quant à elle de 5 pièces/minute.

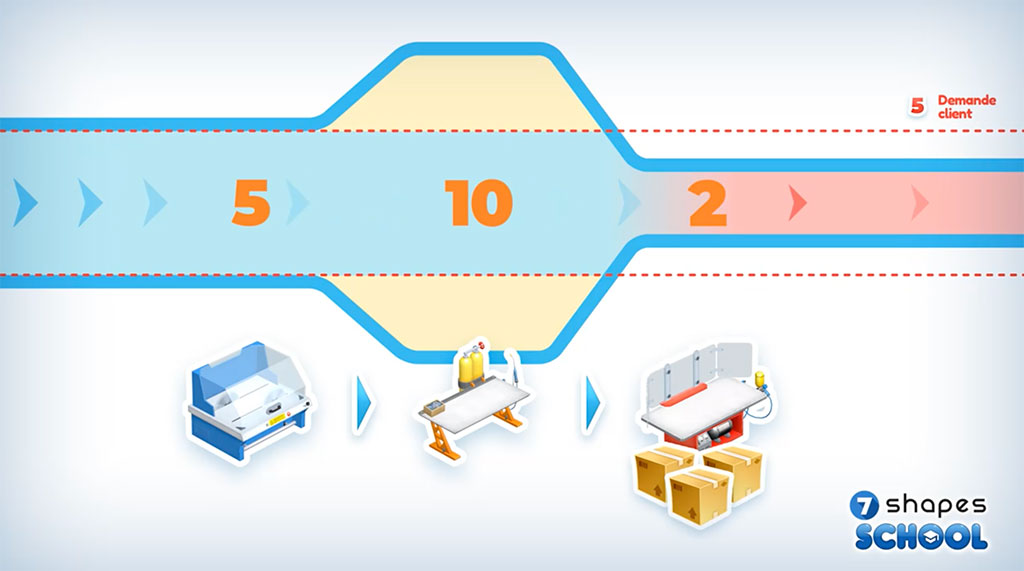

Si on alimente le 1er poste en matière, au maximum de sa capacité, soit 5 pièces/minute, le poste suivant absorbe ces 5 pièces puisque sa capacité est de 10 pièces/minute. En revanche, le poste 3, dont la capacité est de 2 pièces/minute, ne peut pas absorber ce volume. Si le processus continue d’être alimenté alors, du stock s’empilera au pied du poste 3.

(image issue de nos vidéos animées présentes dans nos parcours de formations)

(image issue de nos vidéos animées présentes dans nos parcours de formations)

Cela ne sert donc à rien d’alimenter les postes en amont du poste 3 de plus de 2 pièces par minute. Le poste 3 est donc le poste goulot ou la contrainte du processus.

Une contrainte est souvent une ressource coûteuse. Elle peut être physique, comme le manque de main d’oeuvre, une machine constamment en panne, ou la rupture de composants; ou informative, comme une contrainte d’ordre réglementaire, un contrôle qualité très long, etc. Cette contrainte peut donc être interne ou externe à l’entreprise.

Les règles d’or de la théorie des contraintes

La méthode de la Théorie des contraintes comprend 5 phases clés :

- IDENTIFIER la contrainte du processus

- EXPLOITER la contrainte du processus

- SUBORDONNER toutes les autres étapes

- AUGMENTER les capacités de la contrainte,

- RECOMMENCER

Repérer les sources du goulot d’étranglement

C’est la première phase de la théorie des contraintes : Identifier le goulot

Commencez par faire un Gemba Walk et demandez à un maximum de personnes où se trouve le goulot. Vous pourrez certainement le repérer en observant un stock important au pied de celui-ci. Mais méfiez-vous ! Du stock ou des encours au pied d’un poste cela peut être dû au fait que celui-ci attend des composants annexes. L’étape goulot sera alors la logistique, qui tarde à livrer la matière.

Faites vous expliquer en quoi consistent tous les stocks que vous observez et mesurez les temps d’occupation de chacun des postes. Ces stocks ou en-cours abondants encadrent sûrement le goulot !

Quel outil utiliser pour repérer un goulot ?

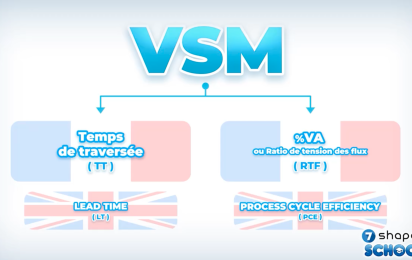

Une fois votre Gemba réalisé, la VSM (Value Stream mapping) permet d’avoir une vision globale du processus, d’identifier l’étape la plus lente et l’emplacement de stocks abondants.

Contrôler et mesurer le goulot d’étranglement

Cette étape fait référence à la 2ème et 3ème phase de la Théorie des Contraintes.

Phase 2 : Exploiter le goulot

Cette phase a pour objectif de maximiser l’utilisation de l’étape goulot. Elle consiste à identifier ce que l’on peut faire à court terme afin de dégoulotter, sans se ruiner ! Il y a sûrement des gaspillages que l’on peut réduire ou supprimer très facilement. Cette phase permet souvent d’améliorer la performance du processus d’au moins 20% !

Phase 3 : Subordonner les autres étapes

Lors de cette phase, il faut s’assurer que les étapes non goulots, produisent uniquement selon les besoins du goulot et au même rythme. On passe alors en flux tiré. Si le goulot consomme 1 produit alors on l’alimente de 1 produit. S’il ne consomme pas, on ne l’alimente pas. Il faut réussir à :

- baisser la cadence des autres étapes,

- éviter l’empilement des stocks,

- diminuer les files d’attente interminables au pied du goulot

- apprendre à gérer l’inactivité des non goulots

10 % des postes d’une usine sont en moyenne des ressources goulot. 90% des autres ressources sont donc non goulot et leurs activités sont dictées par le goulot et non par leur propre capacité. Cette phase de subordination est absolument cruciale.

L’amélioration de la chaîne de production

Pour améliorer la chaine de production il faut prendre en compte toutes les étapes de la Théorie des Contraintes et plus particulièrement la 4ème et la 5ème phases.

Phase 4 : Augmenter la capacité du goulot

Lors de cette phase on s’attaque aux facteurs qui ralentissent l’étape goulot. On va par exemple recruter de la main d’œuvre supplémentaire, acheter de nouveaux équipements de production, ou simplement éliminer des problèmes grâce aux principes et outils du lean.

Phase 5 : Recommencer

Il faut maintenant recommencer la chasse au goulot, car souvenez vous, il y en a toujours un dans un processus !

Dans notre exemple de départ, grâce à l’achat de 2 nouvelles cabines de peinture, au recrutement de 2 opérateurs et à l’élimination des principaux gaspillages, le débit de cette étape est maintenant de 6 drones par minute. Notre goulot est maintenant le poste de découpe de la tôle qui a un débit de 5 pièces par minute.

Mais attention, le processus est tout de même capable de répondre à la demande client qui est de 5 drones / minute. On peut donc s’arrêter ici car il est inutile et coûteux de sur-produire !

En conclusion, la Théorie des Contraintes (TOC) permet d’accroître l’efficacité globale d’un processus en améliorant la performance de l’étape goulot. Rappelez vous qu’une heure gagnée sur le goulot entraîne souvent le gain d’une heure de Chiffre d’Affaires, alors qu’une heure gagnée sur une étape non-goulot ne sert à rien…

Des experts de la Théorie des Contraintes ont observé que 80% des organisations se trompent sur la localisation de leur goulot. Ils ont aussi identifié que, dans la majorité des cas, le goulot se trouve au niveau du Contrôle Qualité, le pire endroit

Nos articles sur la performance

Lorem ipsum dolor sit amet, consectetur adipiscing elit.

Les Outils de cadrage d’un projet

Dans cet article, vous retrouverez la présentation de 3 outils pour bien cadrer et planifier vos projets Lean Management. Quels…

Lire l’article

Comprendre les Différences entre les Niveaux de Certification Lean

Dans cet article, nous allons explorer les différences entre les certifications Lean : White Belt, Yellow Belt, Green Belt et…

Lire l’article

Comment exploiter une VSM ?

Cartographie de la Chaîne de Valeur : le temps de traversée (Lead Time) et le pourcentage de valeur ajoutée (également…

Lire l’article