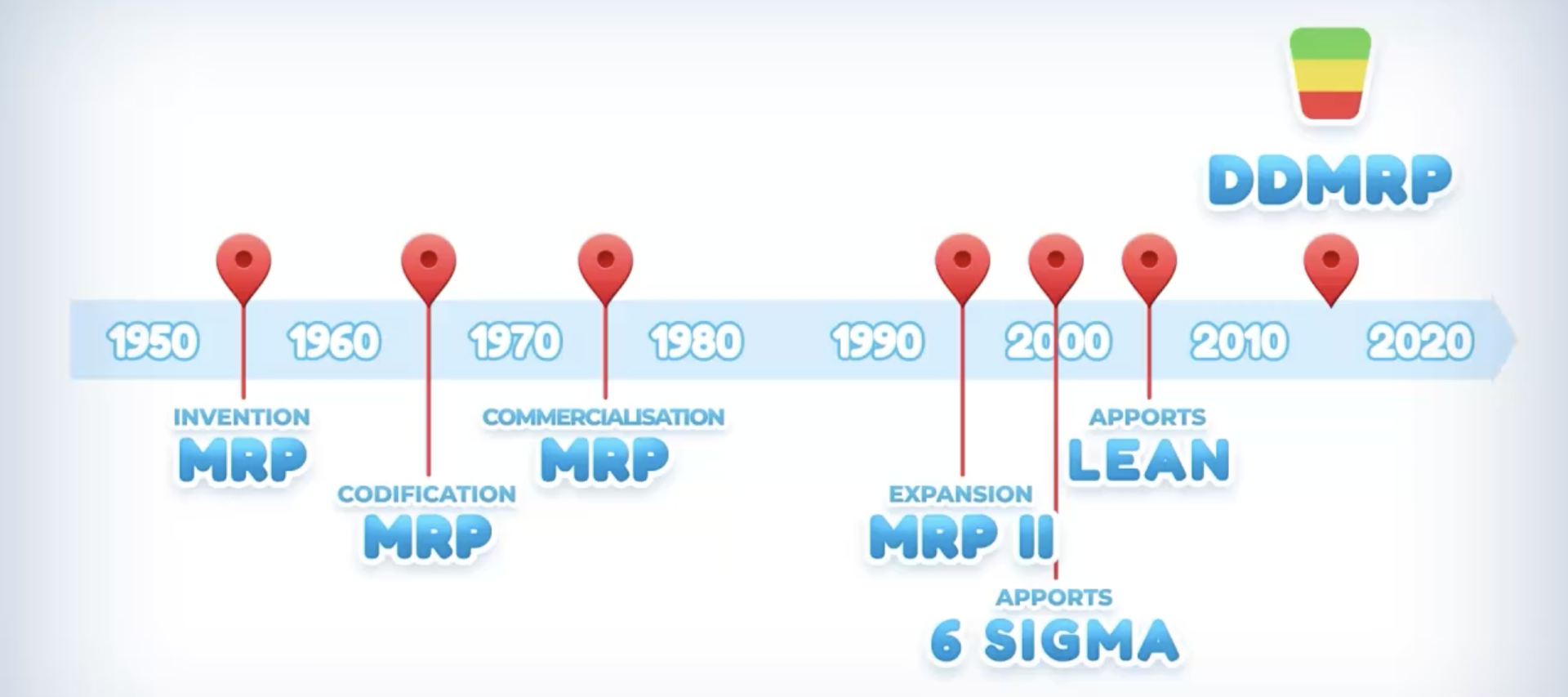

De la planification MRP au DDMRP

Depuis les années 50, les pratiques de planification industrielle ont évolué, influencée par les changements économiques et l’évolution des marchés mondiaux.

De la période où la demande excédait l’offre jusqu’à aujourd’hui où l’offre est multiple et mondiale, les entreprises adaptent leurs méthodes pour mieux synchroniser la production avec les attentes du marché.

L’histoire des méthodes de planification industrielle

LES Années 60 : La Naissance du MRP

Dans les années 60, alors que l’industrie se reconstruit après la période des « trente glorieuses », de nouvelles méthodes de gestion émergent pour structurer la production.

C’est dans ce contexte que Joe Orlicky développe le MRP (Materials Requirements Planning) : une méthode conçue pour mieux synchroniser la demande à l’offre, en gérant efficacement les stocks et les ressources.

Au fil du temps, cette méthode est intégrée dans les outils ERP (Entreprise Ressource Planning) devenant un standard pour les entreprises qui souhaitent structurer leurs opérations.

LES ANNÉES 70 : L’émergence du Lean

En parallèle de l’essor de la méthode MRP, l’industrie automobile japonaise est marquée par un tournant.

Les constructeurs japonais découvrent le Lean Manufacturing, une approche centrée sur l’optimisation des flux et la réduction des gaspillages.

Contrairement au MRP, qui repose sur la demande prévisionnelle, le Lean tire le flux de production en fonction de la demande client, réduisant ainsi les stocks inutiles et maximisant l’efficacité.

LEs années 80 : arrivée du 6 sigma

La montée en puissance des industries électriques voit l’arrivé du 6 Sigma : une méthode axée sur la réduction de la variabilité et l’amélioration de la qualité.

Cette méthodologie vient compléter la méthode MRP, ce qui apporte des outils de précision pour gérer les processus de production en minimisant les défauts et en augmentant la fiabilité des produits.

les années 2000 : un monde vuca et le ddmrp

Les entreprises entrent dans un monde VUCA (Volatile, Incertain, Complexe et Ambiguë), qui complexifie la planification et nécessite des méthodes encore plus flexibles.

Dans ce contexte, naît le DDMRP (Demand Driven MRP) une méthode qui combine les principes de planification du MRP avec l’agilité du Lean.

Le DDMRP repose sur des buffers stratégiques, qui agissent comme des amortisseurs de variabilité de la demande et des approvisionnements.

Contrairement au MRP classique qui fonctionne sur des prévisions, le DDMRP remplace celle-ci par la demande réelle, en ajustant les buffers pour connaître les fluctuations et optimiser les stocks.

La comparaison des différentes méthodes

MRp (materials requirement planning)

Cette méthode fonctionne sur la base de prévisions et avec une approche en « push » où les opérations sont lancées en fonction des besoins.

Le MRP est idéal pour les environnements où la demande est prévisible.

LE LEAN MANAGEMENT

Axé sur un flux tiré par la demande réelle, le Lean réduit les stocks et les en-cours.

Cette méthode permet une production adaptée aux besoins spécifiques de chaque étape du processus.

DDMRP (Demand Driven MRP)

Cette méthode introduit des points de découplage stratégiques (buffers).

Elle permet d’adapter la production à la demande réelle tout en protégeant les flux des aléas de l’offre et de la demande. Cette méthode créée ainsi un système plus agile et prévisible.

COnclusion

Le Demande Driven MRP intègre des buffers dynamiques et stratégiques.

Il rend le système de production plus agile face aux fluctuations, offrant un modèle de planification et d’exécution qui suit la demande réelle, protège la rapidité du flux et garantit un environnement de production optimisé.

Pour les entreprises confrontées aux incertitudes du marché global, le DDMRP constitue aujourd’hui un lever essentiel pour transformer la complexité en opportunité, assurant une meilleure synchronisation entre les besoins du client et les capacités de production.

NOS ARTICLES SUR LA PERFORMANCE

Le virage Lean – Résumé du livre

Dans cet article, nous résumons un livre qui, pour nous, est un indispensable dans le milieu du Lean Management. Écrit…

Lire l’article

FAQ N°3

Voici les réponses à cinq questions qui visent à mieux saisir les fondamentaux du Lean Management et à les appliquer…

Lire l’article

7-Shapes x Greenly : Bilan carbone 2023

7-Shapes a reçu la médaille d’argent Lors de son bilan carbone ! Cette médaille vient récompenser les actions mises en…

Lire l’article

Apprendre le lean : simulation VS théorie

Le Lean Management est devenu un incontournable pour les entreprises souhaitant optimiser leurs processus et améliorer leur performance. Mais comment…

Lire l’article